Eloxieren

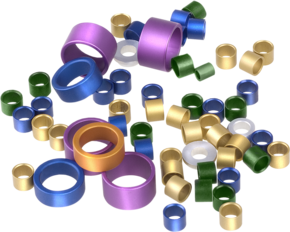

Wir sind spezialisiert auf die Oberflächenveredelung von Aluminium- Klein- und Kleinstteilen. Wir bauen auf umfassende Erfahrungen in diesem Segment auf. Teile bis zu einer Länge von 600 mm können von uns eloxiert werden.

Wir eloxieren und chromatieren schon in der dritten Generation und verfügen somit über ein umfassendes Know-how. Wir liefern Ihnen Ihre Ware in brillant eloxierten Farben, in einer ausgezeichneten optischen und technischen Qualität. Unsere Abwicklungs- und Lieferzeiten sind kurz.

Angebotspalette

Wir eloxieren in den Farben: Natur, Schwarz, Gold und in sämtlichen denkbaren Farbtönen.

Gerne erfüllen wir Ihre Farbwünsche.

Ausführlicher können Sie sich unter der Rubrik Farben auf unserer Homepage informieren.

Geschichte

„Aluminium ist erfunden“

Im Jahre 1855 wurde auf der Pariser Weltausstellung erstmalig im technischen Maßstab- nach der St. Claire-Deville Umsetzung (Aluminumchlorid + Natriummetall) – hergestelltes Aluminium als „Silber aus Lehm“ bestaunt. Bis 1890 wurde das so hergestellte Aluminium hauptsächlich zu Schmuck- und Ziergegenständen verarbeitet. Der nächste Meilenstein des Aluminiums war die Produktionsaufnahme nach dem Elektrolyseverfahren von Héroult-(Hall)-Kiliani, dem in großen Zügen auch die heutigen Gewinnungsverfahren entsprechen. Um aber das weiche Aluminium in den Rang eines hochwertigen Konstruktionsmaterials zu heben, waren die Entdeckungen der thermischen Verfügbarkeit (1909 durch Wilm), sowie die Warmaushärtung (1916 durch die Firma Giulini) notwendig.

Oberflächenschutz

Der Wunsch, diesen nun großtechnisch u. preisgünstig zur Verfügung stehenden Werkstoff, welcher unbehandelt seinen schönen Glanz u. das silberne Aussehen verliert, dauerhaft zu schützen, führte zu verschiedenen Vorgehensweisen:

- Überziehen mit anderen Metallen (Galvanisieren, Plattieren)

- Überziehen mit organischen Filmen (Lackieren, Beschichten)

- Künstliche Verstärkung der natürlichen Oxidhaut (chemisch oder anodisch oxidieren)

Eloxieren

Die anodische Oxidation des Aluminiums ist ein relativ junges Verfahren. Kurz vor der Jahrhundertwende fanden die ersten Versuche statt. Aber erst im Jahr 1923 erkannte man die gewaltigen technologischen Vorteile der verstärkten Oxidschichten.

Wegbereiter dieses neuen Verfahrens waren im Besonderen die Engländer Bengough u. Stuart (Chromsäurelösung), die Japaner Kujirai u. Meki (Oxalsäurelösung) sowie wenige Jahre später wieder Engländer mit Gower u. O´Brien (Schwefelsäurelösung).

Es dauerte dann noch fünf Jahre, bis sich die Anodisierung im technischen Umfang durchsetzte. Im größeren Maßstab wurde die Anodisierung zuerst in den USA praktiziert, wo 1933 bereits 1800 Tonnen Aluminium dadurch veredelt wurden. In Deutschland standen zu diesem Zeitpunkt erst 4 Anlagen. Die erste Anlage in Österreich wurde Anfang der 60er Jahre in Betrieb genommen.

Der Begriff „ELOXAL „elektrisch oxidiertes Aluminium“ wurde von Schmitt (Entwickler des Oxalsäureverfahrens bei der VAW 1925/26) geprägt und von der VAW als geschütztes Markenzeichen eingetragen.

Gleichstrom-/ Schwefelsäureverfahren

Wenn elektrischer Strom durch ein anodisch geschaltetes Aluminiumteil tritt, welches sich in einem leicht oxidlösenden Elektrolyt befindet, werden an diesen Anionen entladen. Es entsteht eine Sperrschicht aus Al203, sowie eine poröse, stromdurchlässige Schicht basischer Aluminiumsalze.

Der fertige Film enthält in seinem Innersten ca. 13 % eingebaute Sulfate. Die zuerst entstehende dielektrische Grundschicht, welche nur ca. 100 – 150 Angeström stark ist und auch bleibt, wird bei Fortsetzung der Anodisation durchgeschlagen, wobei sie ihren dielektrischen Charakter verliert. Der nachfließende Elektrolyt bildet sofort wieder ein neues Dielektrikum aus.

Auf diese Weise dringt der Elektrolyt durch ungefähr 5 x 10/10 Poren/cm², mit einer Geschwindigkeit von ca. 0,4 my/min, in das Aluminium vor. Durch die Oxidlösekraft des Elektrolyten von ca. 0.8 my/min kommt es zu einer Aufweitung der Poren, welche schließlich zu einer bis zu 35 my starken, porigen Oxidschicht führt, die rund 15 % Porenvolumen aufweist.

Die Enddicke der Oxidschicht ist vom jeweiligen Elektrolyt und den Arbeitsbedingungen abhängig. Durch das Dickenwachstum nimmt der elektrische Widerstand so weit zu, dass man zu einem Punkt kommt, an dem die Auflösegeschwindigkeit gleich der Wachstumsgeschwindigkeit wird. Eine weitergehende Oxidation führt nur mehr zu einer Dickenminderung des Grundmaterials.

Eigenschaften der Eloxal-Schicht

- Dicke: 5 – 30 my

- Lichtdurchlässigkeit: Kristallklar

- Farbe: Farblos bis leicht gelblich, einfärbbar

- Haftvermögen: Ausgezeichnet

- Härte: Korundähnlich, 7 – 8 nach Mohs, Querschnitt 250 – 350 Vickers

- Verschleißfestigkeit: Sehr gute

- Dehnbarkeit: Beschränkt, Risse ab 0,4 % Dehnung

- Temperaturbeständigkeit: Ab 100° C Haarrisse

- Korrosionsfestigkeit: Sehr gut bis 40 Jahre im Außeneinsatz

Einige geeignete Aluminiumlegierungen für dekoratives Eloxieren

- Al 99,98

- Al 99,9

- Al 99,8

- Al 99,7

- Al 99,5

- AlMg 1

- AlMg 2

- AlMg 3

- AlMg Si 05

- AlMg Si 05

- und andere

Prüfverfahren

Die Oxidschichten werden durch zerstörungsfreie oder zerstörende Verfahren geprüft. Die Messung der Schichtdicke wird vorrangig mit Wirbelstromgeräten nach ISO 2360 – 1972 od. DIN 50984 vorgenommen. Die Dicke der Oxidschicht auf der Sichtfläche wird an mindestens 5 Messstellen eines Werkstückes von je 0,5 cm² Fläche mit je 3 – 5 Einzelmessungen bestimmt.

Der Mittelwert dieser Einzelmessungen gilt als Schichtdickenmesswert.